【プラズマ効果事例】アンダーフィル塗布工程への適用

1.はじめに

近年、半導体パッケージの微細化・高密度化が加速する中、フリップチップ実装におけるアンダーフィル工程の品質確保はますます重要になっている。

アンダーフィルとは、BGAなどのチップと基板の隙間に充填する樹脂のことで、熱サイクルや機械的ストレスから接合部を保護する役割を担う。しかし、濡れ性不足や表面汚染によって充填不良やアンダーフィル剥離が発生し、歩留まり低下の要因となるケースが多く報告されている。

その解決策として、近年注目されているのが大気圧プラズマによる表面処理である。

本記事では、アンダーフィル工程で発生しやすい課題と、プラズマ処理による改善効果について解説する。

2.アンダーフィル塗布工程の主要課題

アンダーフィル品質を左右する主な課題は以下の通りである。

2.1 浸透性不良

微細ギャップへの充填が不十分だと、コーナー部分や中央部にアンダーフィルが到達せず、信頼性を大きく損なう。特に基板やチップ表面の濡れ性が不足している場合、アンダーフィルが均一に広がらずボイドが発生しやすい。また、隙間全域へ浸透する時間もかかる。

2.2 接着不良・剥離

表面汚染、吸着水、残渣があるとアンダーフィルとの接着性が低下し、剥離の原因となる。

3.プラズマ処理の効果

アンダーフィル前工程でプラズマ処理を行うことで、課題を大幅に改善できる。

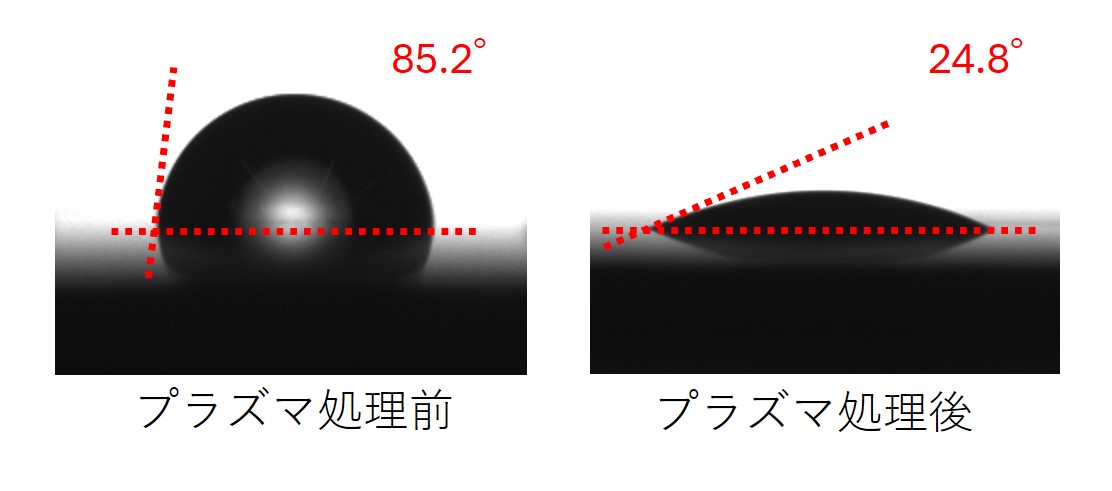

3.1 接触角改善例

レジスト部の接触角をプラズマ処理前と処理後で測定した。

プラズマ処理により、基板表面の濡れ性が飛躍的に向上し、アンダーフィルが面全体に均一に広がりやすくなる。

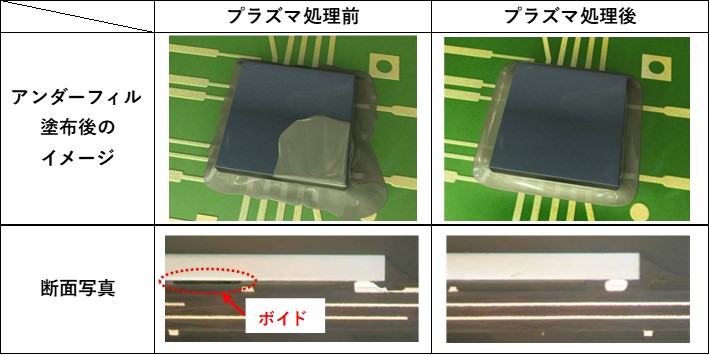

3.2 浸透性の向上(ボイド低減事例)

プラズマ処理により濡れ広がりが大幅に改善され、アンダーフィルが隙間全体へ均一に浸透し、内部ボイドが消失した。従来は約 10% 程度発生していた充填不良も、プラズマ導入後は 0% に低減し、これまで必要だった手作業での修正工程が不要となった事例もある。

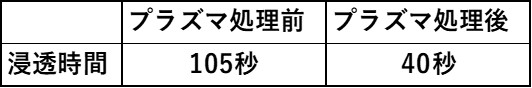

3.3 浸透時間の短縮

濡れ広がりの改善により、アンダーフィル流動経路での滞留が減少し、アンダーフィルの充填時間が大きく短縮された。

4.まとめ

プラズマ処理は、アンダーフィル工程で課題となる「濡れ性不足」「充填不良・剥離」といった問題を根本から改善できる有効な技術である。従来の専用チャンバーや真空引きが必要な真空プラズマ工程を大気圧プラズマへ置き換えることも可能である。これにより、装置コストの削減、タクト短縮、設備占有面積の低減など、生産ライン全体の効率化が期待できる。

工程への追加も容易で、生産性・歩留まり・信頼性の向上に直結することから、実装技術がさらに高度化していく中で、大気圧プラズマ処理はアンダーフィル工程におけるスタンダード技術となる可能性が高い。

弊社ではお客様のご要望をお聞きし、最適なプラズマ処理方法をご提案しております。当記事への質問、工程の見直しを検討される場合はぜひお問い合わせください。