【プラズマ効果事例】車載用ECU封止前処理への適用

車載用ECU(Electronic Control Unit)の封止は、従来Oリングや固形ガスケットが利用されていましたが、近年では液状ガスケット(FIPG=Formed In Place Gasket)の採用が増えてきています。

金属加工時に付着する切削油などの塗布面の汚れや、難接着性を示す樹脂材料の採用に伴い、接合部の気密性・水密性・油密性に関する品質課題も抱えています。

本記事では上記のような課題を解決するため、密着性向上の手法として大気圧プラズマ装置「Tough Plasma」の適用例についてご紹介します。

1.はじめに

液状ガスケットは、固形ガスケットと比較し少量の塗布量で高いシール効果を発揮します。また、どのような形状の製品にも使用が可能で製造コストを削減できます。

FIPGが導入される理由

- 製品形状を問わず塗布、封止ができる

- ボルトでの強固な締結が不要で管理が容易になる

- 弾性があるため、部品の公差や凹凸を吸収できる

- 耐久性に優れる

- 塗布機やロボットを利用し自動化できる

車載用ECUの電子制御機器を封止するケースは、アルミダイカストや耐候性のある樹脂材が多く、塗布面には有機溶剤洗浄、ブラスト処理など液状ガスケットとの密着性を向上させる前処理が必要です。

2.液状ガスケットの密着不良

アルミダイカストケースは、加工時の切削油や溶剤洗浄後の残渣が付着している場合があります。その状態で液状ガスケットを塗布した場合、汚れが密着性を阻害し、耐圧試験や耐冷熱試験等で不具合が発生する場合があります。

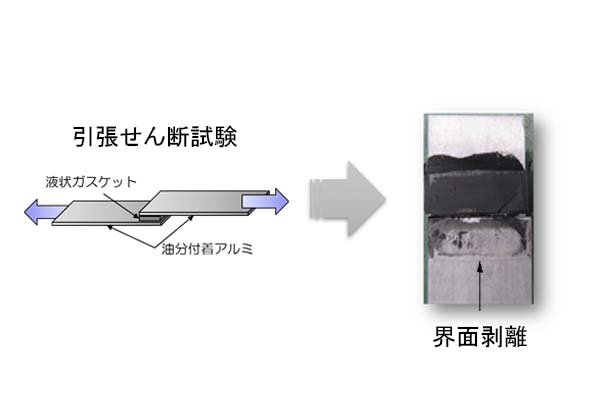

実際に油分を付着させたアルミダイカストに対して、液状ガスケットを塗布、硬化させ、引張せん断試験(JIS K 6850)を行うと密着力が弱まり界面剥離が起こります。

3.プラズマ処理の効果

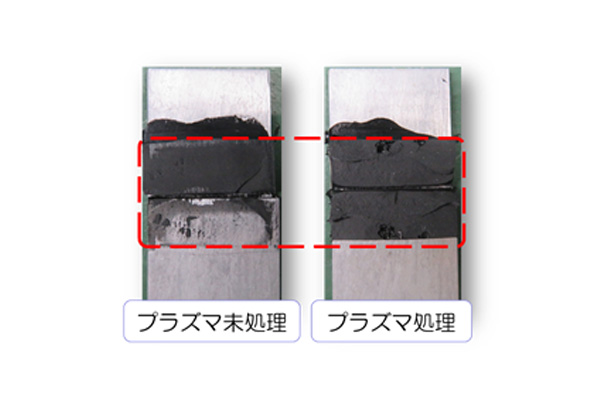

油分などの有機汚れに対して、Tough Plasmaによる洗浄が有効です。

油分が付着したアルミダイカストに対してプラズマによる油分洗浄を実施すると液状ガスケットで凝集破壊が起こり、アルミダイカスト面での剥離が見られません。

これはプラズマ処理によって汚れが分解除去された結果、密着性が向上したためと考えられます。

なぜ密着性が向上するのか?

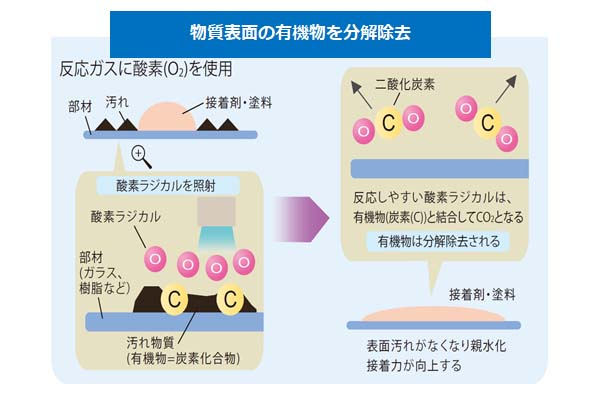

Tough Plasmaは電極間の放電による電気エネルギーによって酸素を反応性の高い酸素ラジカルに変化させて照射します。

照射された酸素ラジカルが材料表面に付着した油分(炭素化合物)と反応することで表面の汚れが分解除去され接着力が向上します。

化学反応による処理のため、材料表面に物理的なダメージを与えることなく処理ができます。

4.まとめ

自動車部品は振動・高湿・高温・低温など過酷な環境下においても高い信頼性が求められます。今回ご紹介したように封止面の汚れをプラズマ処理によって除去することで、高品質なモノづくりが可能となります。

また、ECUだけでなく、モーター、インバータ、などの封止前の処理に大気圧プラズマが使用できます。

弊社ではお客様のご要望をお聞きし、最適なプラズマ処理方法をご提案しております。密着性向上や工程の見直しを検討される場合はぜひお問い合わせ下さい。