【プラズマ洗浄とは?】プラズマ処理による油分除去の原理解説します

金属材料を加工した表面には、切削油や防錆油などの油剤が付着しています。その状態では次に行うメッキや塗装、コーティング、接着に適した表面状態ではないため、洗浄を行い油分を除去します。

洗浄工程の例として、溶剤を使用した処理や超音波洗浄、ブラスト処理などの方法がこれまで一般的でしたが、近年では大気圧プラズマよるドライ洗浄を採用されることも増えてきました。

本稿では、なぜ大気圧プラズマで油分除去ができるのかを解説します。

1.油分除去の必要性

金属材料は加工したのち、メッキや塗装、コーティング、接着などの工程を行います。その際に材料表面に汚れがあると、物理的・化学的な影響で密着性や接着性が劣ります。

物理的・化学的な特徴

- 物理的な影響:汚れ(異物)があると材料表面と密着できない

- 化学的な影響:油分によってメッキや塗料、接着剤などの成分が変化して密着しない

これらの影響により、品質に不具合が生じる恐れがあるため、加工の際に付着した油分や異物を何らかの方法で除去をして表面の清浄度を向上させる必要があります。

また、洗浄残渣によっても不良が発生することもあるため、微量な汚れでも注意が必要になります。

2.大気圧プラズマによる油分除去

大気圧プラズマによる処理では、油分(有機物)を分解除去し清浄度を向上させます。

空気中の酸素に、高エネルギーを与えることで反応性の高い活性状態(=酸素ラジカル)を作り出します。それらが油分に含まれている炭素(C)と反応して二酸化炭素などになり分解除去されます。

他の工法と比較すると下記特徴があります。

プラズマ処理による油分洗浄の特徴

- 大気圧下でドライ洗浄ができる

- 洗浄したいところを狙って処理ができる

- 洗浄残渣のような汚れも化学的に分解除去できる

3.金属の油分除去例

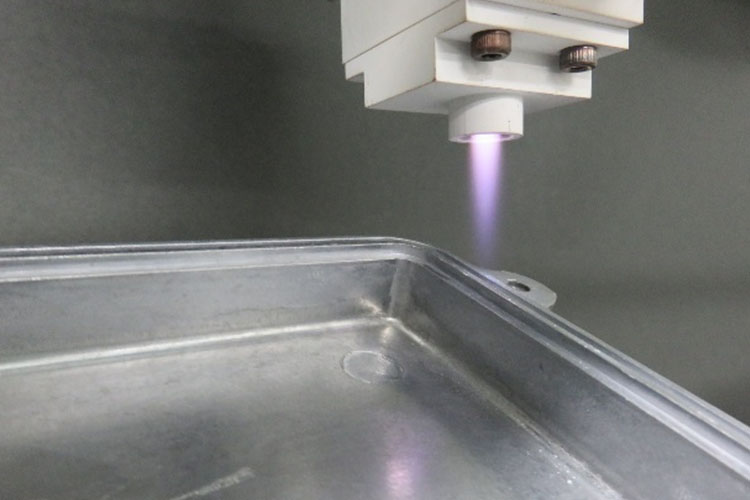

これまで弊社では様々な材料、例えばアルミダイカスト、ステンレス鋼、鉄、などに対してプラズマ洗浄の評価を行ってきました。

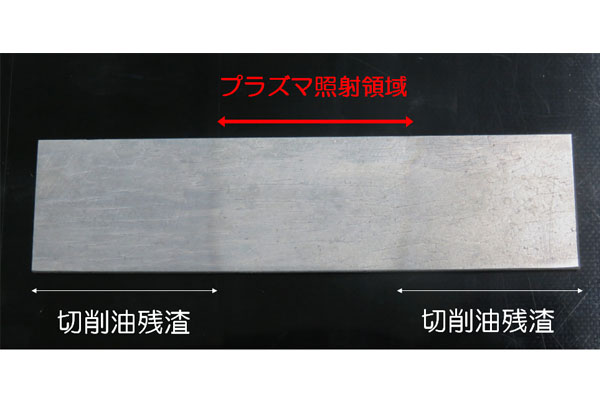

今回は、アルミダイカスト ADC12に付着した油剤(切削油)に対するプラズマ洗浄の事例について紹介します。

プラズマ洗浄によって中央部の切削油が除去されていることが目視でわかります。

このように清浄度が向上した表面状態とすることで、例えば液状ガスケット(FIPG)の密着強度向上、シール部の品質を安定させることができます。

プラズマの洗浄事例が知りたい方はこちらをご覧ください。

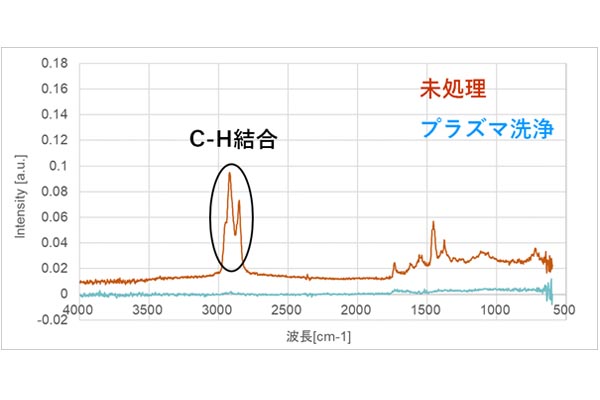

次の図はプラズマ洗浄前後での表面分析結果です。

分析にはフーリエ変換赤外分光光度計(FT-IR)を使用しています。

未処理時に見られる切削油由来のスペクトル(C-H結合)がプラズマ洗浄後には無くなり、しっかりと油分除去されていることがわかります。

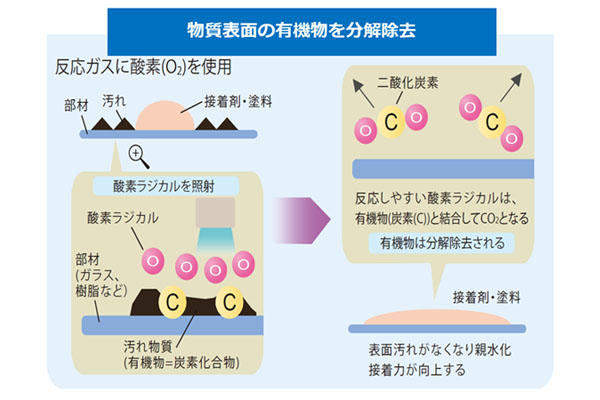

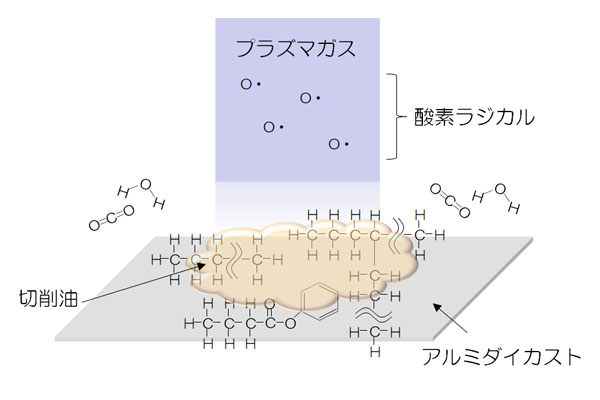

下記は、切削油が分解除去される原理を図示したものです。

プラズマ装置から放出された酸素ラジカルが、アルミダイカスト表面に付着している切削油の-C-H結合を切断、反応し、CO2やH2Oとなって分解されます。

プラズマ処理による油分除去メカニズムについてさらに詳しく知りたい方はこちらの技術資料をご覧ください。