【各メリット・デメリットが分かる】プラズマを利用した表面処理まとめ

プラズマを利用した表面処理方法が多数あることをご存じでしょうか?

接着力や塗装密着力を向上させるため、産業界ではプラズマを利用した様々な表面処理が量産工程で使用されています。

フレーム処理やコロナ処理、UVオゾン処理、これらすべてプラズマを利用した表面処理方法ですが、プラズマ状態を作り出す電離方法が異なり、結果としてそれぞれが得意とする分野も違います。

装置選定においては、プラズマ処理に求める能力や被処理物の大きさや形状の違い、又は設備予算の制約等で選定基準も様々です。

そこで本記事では各処理方法の概要、メリット・デメリットについて説明致します。表面処理方法の検討や装置選定の参考になれば幸いです。

1.プラズマを利用した表面処理方法

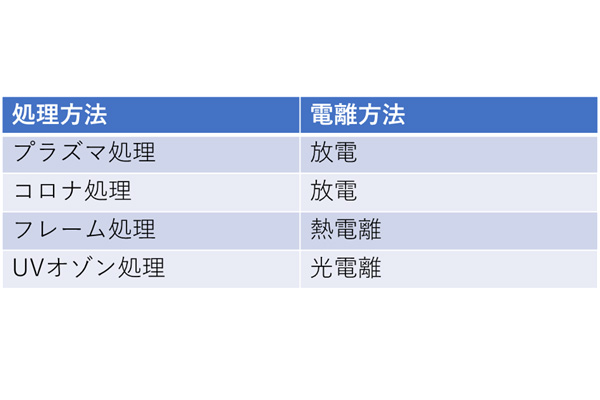

代表的なプラズマ表面処理方法は、プラズマ状態を作り出す電離方法によって以下の4つに大別されます。

プラズマ処理は、放電空間の圧力の違いにより大気圧プラズマ処理と真空プラズマ処理に大別されます。

更に大気圧プラズマ処理は、活性ガス(ラジカル)のみを噴射するガス照射型と被照射物を直接放電で処理する放電処理型に分類されます。

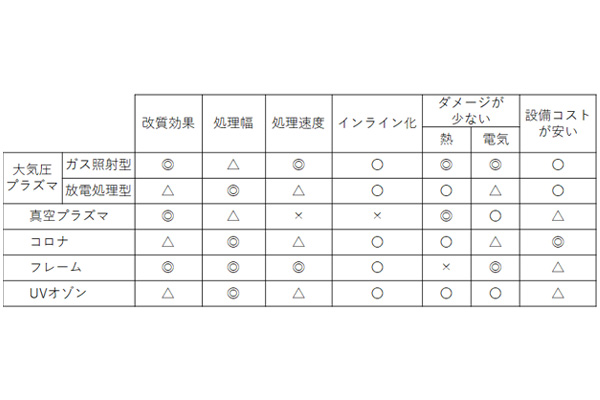

各方式の特徴は以下の通りです。

次項より、各方式の特徴やメリット・デメリットを説明致します。

2.大気圧プラズマ処理

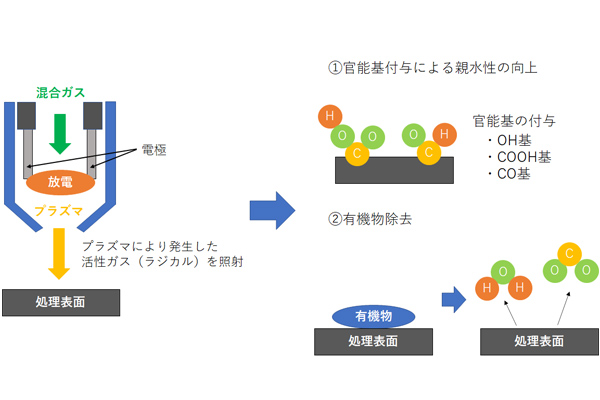

ガス照射型の大気圧プラズマ処理

噴射型は放電空間にラジカル化させたいガスを通過させ、発生した活性ガスのみ被処理物に照射する表面処理手法です。

放電空間が上流に位置しており、被照射物への直接放電の心配がないため、熱・電気ダメージが少ないです。

ここでは酸素から生成した酸素ラジカルの利用法について説明します。

酸素ラジカルは2つの目的で使用されます。

酸素ラジカルの使用目的

- 官能基付与による接着性の向上

- 被処理面の有機物除去

酸素ラジカルを被処理面に照射することでOH基やCOOH基などの官能基を付与し、接着性を向上させます。

酸素ラジカルにより被処理面に付着している有機物(汚れ)を分解除去し、接着性を向上させます。

メリット

- 被処理物に電気的ダメージを与えない

- 比較的低温のため被処理物に対する熱ダメージが少ない

- 凹凸のある複雑な形状の材料にも対応できる

デメリット

- オゾンが発生するため排気設備が必要

- 処理幅が狭いため長尺の材料の処理に向いていない

適用事例

- 凹凸のある金属、樹脂部品

- 熱に弱い樹脂材料

放電処理型の大気圧プラズマ処理

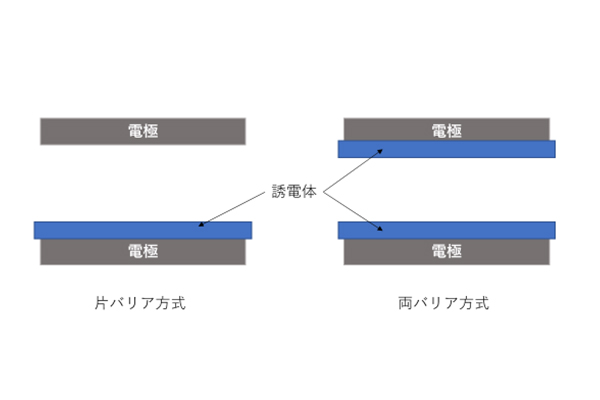

放電照射型は放電空間内に被照射物を配置し、誘電体バリア放電を利用して処理を行う手法です。

誘電体バリア放電とは、電極間に絶縁物を配置し、アーク放電やグロー放電を防止することで均等に電子を放出する放電です。

誘電体バリア放電は誘電体の配置によって「片バリア方式」と「両バリア方式」の2種類に分けられます。

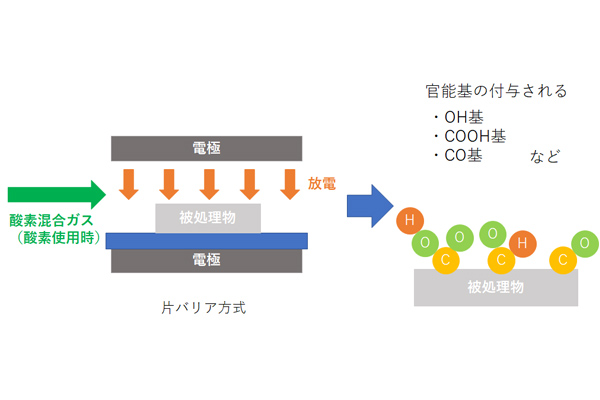

ここでは片バリア方式を利用した処理方法を解説します。

電極間に被処理物を配置し、その間にガスを送り込み、電極に高電圧を加え発生するラジカルで表面処理を行います。

接着性強化を狙った表面処理では主に酸素の混合ガスが使用され、酸素ラジカルと被処理面が反応することで親水基を付与します。

メリット

- 被処理面が平面の場合、大面積・連続処理が可能

- 様々なガスに対応可能

デメリット

- オゾンが発生するため排気設備が必要

- 電極間の距離が数mmしかないため凹凸物は処理できない

- 被処理物に高電圧がかかるため電気ダメージの恐れがある

適用事例

- 樹脂フィルムの親水性向上

- 導電性フィルムの親水性向上

3.真空プラズマ処理

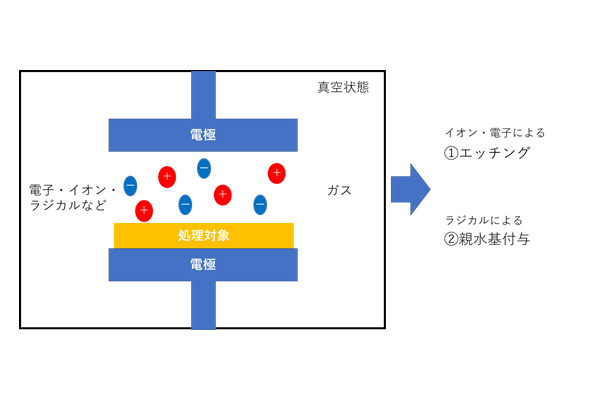

真空プラズマ処理はチャンバー内に被照射物を配置し、内部を真空状態にした上でプラズマ処理する方法です。

不純物の少ない真空中で処理を行うことから研究開発や医療技術分野などで使用されています。

真空プラズマ処理3つの効果

- エッチングによる表面積増加(アンカー効果)

- 官能基付与による接着性の向上

- 被処理面の有機物除去

真空中にはラジカルの進行を妨げる分子がないため、電離したイオンや電子の到達距離が飛躍的に向上します。その結果、表面をエッチング(削る)することが可能となり、接着面を増大させます。

プラズマ状態にて発生したラジカルによって処理表面に親水基を付与し、濡れ性を良くすることで接着性を向上させます。

ラジカルにより被処理面に付着している有機物(汚れ)を分解除去し、表面を洗浄します。

メリット

- 不純物が少なく目的の反応だけを起こすことができる

- コンタミネーションが出ない

- 均一的な処理が可能なため品質が高い

デメリット

- バッチ処理となりインライン化が難しい

- 減圧に時間がかかるため処理時間が長い

- 過度のエッチングで粗くなりすぎると被処理物の強度が落ちる

適用事例

- 医療技術分野

- 電子、電気生産分野

- 研究開発

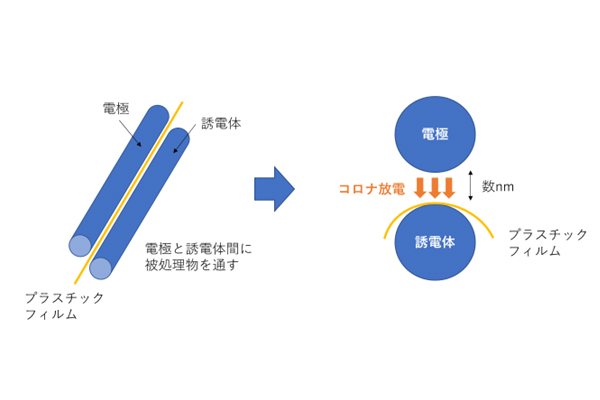

4.コロナ処理

コロナ処理は、コロナ放電を利用した表面処理方法です。

電極間にある気体が絶縁破壊を起こした際に発生する青白い光を伴う放電現象です。

放電により発生したラジカルやイオンを被処理物の表面に当てることで極性官能基を付与し、濡れ性を向上させます。

主にフィルムやシート状の樹脂など薄い材料の表面処理に使用され、安価で大面積処理が行えるという特徴があります。

メリット

- 大面積処理が行える

- イニシャル、ランニングコストが安い

デメリット

- オゾンが発生するため排気設備が必要

- 放電が不安定なため処理効果がばらつきやすい

- 放電空間に被処理物を通過させるため帯電が起こりやすい

適用事例

- 樹脂フィルムの親水性向上

- 紙の印字前処理

- 金属箔の油膜除去

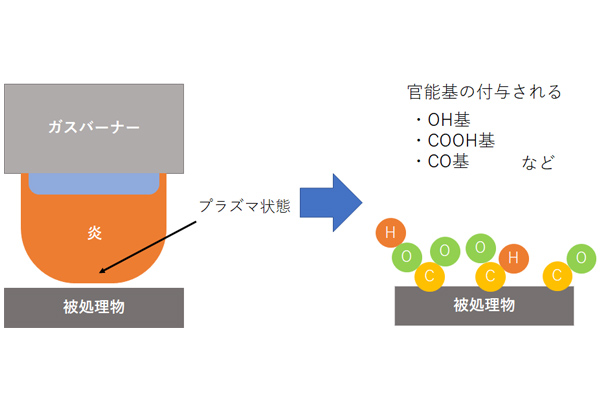

5.フレーム処理

フレーム処理はガスバーナーの炎を利用した表面処理方法です。

ガスバーナーの炎の先端はプラズマ状態であり、空気中の酸素がラジカル化されています。先端の酸素ラジカルを被処理面に接触させることで表面改質を行います。

フレーム処理は、他のプラズマ処理に比べて速い速度で表面処理が可能である反面、炎を使用しているため火災には十分注意が必要です。

メリット

- 高速処理が可能

- 大面積処理が行える

デメリット

- 被処理物が熱の影響を受けるため、熱変形する可能性がある

- 燃焼ガスを使用するため防爆設備が必要

- 凹凸形状への処理が難しい(部分的に凹凸になっている場合)

適用事例

- 大型樹脂部品の塗装前処理

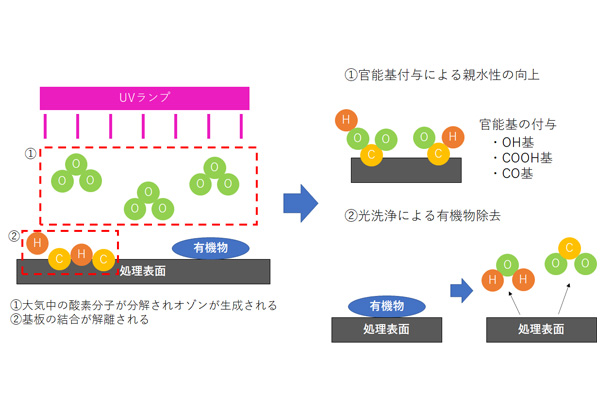

6.UVオゾン処理

UVオゾン処理は光エネルギーを利用した表面処理手法です。

光デバイスや半導体製品の加工などに使用されることが多く、平滑で幅の広い処理を行うことが可能です。

UVオゾン処理は2つの目的で使用されます。

UVオゾン処理2つの目的

- 官能基付与による接着性の向上

- 光洗浄による有機物除去

高いエネルギーを持つUVを照射することで有機化合物の結合を解離させ、周辺のオゾンと反応させることで官能基を付与し、接着性を向上させます。

オゾンと表面の有機物(汚れ)が反応し、二酸化炭素などに分解することで表面洗浄を行います。

メリット

- コンタミネーションが発生しない

- 量産品の製造工程の自動化に利用しやすい

- 大面積処理が可能

デメリット

- オゾンが発生するため排気設備が必要

- UVランプを直視しないよう保護が必要

- 凹凸形状への処理が難しい(部分的に凹凸になっている場合)

適用事例

- 有機ELの親水性向上

- プリント基板

7.まとめ

プラズマを利用した表面処理方法についてご理解頂けましたでしょうか?

プラズマ装置は、発生方法や構造の違い、処理する材料の性質や形状などの被処理物の条件、設備コストや環境などの違いによって選定を行う必要があります。

表面処理や装置選定でお困りの際は是非弊社にご相談ください。

また、弊社は噴出型の大気圧プラズマ処理装置を扱っており、初回無料の評価テストを行っています。「実際に処理して効果を確認したい」というご要望がありましたら是非ご連絡ください。