【プラズマ効果事例】ディスプレイ接着工程への適用

自動車の軽量化・電子化・自動運転の開発に伴い、自動車は動くコンピュータへと変わりつつあります。しかし室内で固定されたコンピュータとは異なり、自動車は悪路を走行したり真夏の直射日光や真冬の積雪に直接さらされたりするため高い信頼性が必要となります。

本記事では上記のような課題を解決するため、ディスプレイ接着工程の品質向上を目的とした大気圧プラズマ装置「Tough Plasma」の適用例についてご紹介します。

1.はじめに

車載用ディスプレイはタッチパネルや偏光板、表示パネル、導光板、フレームなど多くの部品で構成され、それらは接着剤や両面テープを用いて組み立てられています。その接着・接合力は、繰り返される振動や温度変化に耐えられるよう強い強度が要求されています。

また、近年自動車の電子化・電動化が急速に進んでおり、ディスプレイに表示される情報量は日々増加しています。それに伴いディスプレイサイズの大型化が進み、カーナビやメーターパネルからヘッドアップディスプレイへの移行も進んでいます。

これまでコントロールパネルで操作していた項目もタッチパネル上で操作されるようになってきており、ディスプレイの重要性は向上してきています。

2.ディスプレイの接着工程が抱える課題

ディスプレイの大型化に伴う表示パネルの重量増加

ディスプレイはより多くの情報を表示するため大型化が進んでいます。又、同時にディスプレイを構成する内部の表示パネルの重量も増加し、フレームへの固定に強い接着強度が求められるようになりました。

OCRとディスプレイ間の接着力不足

カバーガラスとディスプレイ間の空気層による界面反射を防止するため、その間にOCR(Optical Clear Resin)と呼ばれる充填剤を流し込み、見た目を向上させています。ディスプレイと充填剤の密着性が悪いと、気泡や空乏が発生します。

フィルムの気泡発生

ディプレイ表面に貼られるOCA(Optical Clear Adhesive:光学高透明粘着剤)フィルムやAR(Anti−Reflection:反射防止)フィルムにおいては、基材から発生するアウトガスによりフィルムに気泡が発生し、意匠性・機能性上の課題となっています。

3.プラズマ処理の効果

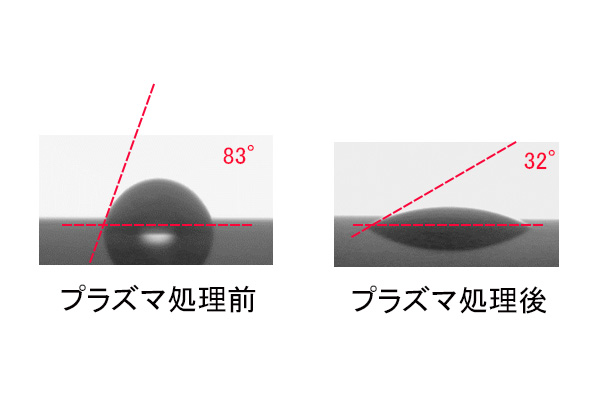

ディスプレイで多く使用されるPC(ポリカードネート)について、プラズマ処理前後の表面状態を水接触角で確認した結果、処理前は83°だったものがプラズマ処理後は32°になり、基材表面を親水化することが出来ました。

基材に親水基を付与する事で、基材と接着剤間で水素結合が発生します。その結果、大型化した重力のあるパネルにおいても、熱や振動に耐えられる接着強度を確保する事ができます。

カバーガラスとディスプレイ間へのOCRの流し込みにおいても同様に密着性を向上させる事ができ、気泡・空乏の発生を抑制します。また、プラズマ処理で親水基を付与した基材表面とフィルム粘着剤間とで水素結合により強く接着・接合する事で、基材から発生するアウトガスの発生を防止出来ます。

4.まとめ

振動や高温・低温にさらされる自動車部品の信頼性確保には、プラズマ処理による接着・密着性向上が非常に有効です。また、PC以外にも多種多様な材質の評価実績がありますので、接着・塗装・コーティングでお困りの際はお気軽にご相談下さい。

弊社ではお客様のご要望をお聞きし、最適なプラズマ処理条件を提案する評価デモを実施しております。ディスプレイ筐体の接着強度向上、各種フィルムの密着強度向上を検討される場合はぜひお問い合わせ下さい。