【プラズマ効果事例】コネクタのモールド樹脂密着性向上への適用

スマートフォンなどの充電用ケーブルで使用されているコネクタが壊れ、充電が出来なくなった経験はありませんか?

電化製品やその構成品同士を繋ぐためにケーブルが用いられ、その接続にはコネクタが多く使用されています。

コネクタは「プラグ」「ソケット」に分かれ、容易に取付け・取り外しができますが、予期せぬ外部からの力やコネクタ内部の擦れが発生し、内部の金属端子と周囲の樹脂部品に剥がれが生じ故障することもあります。

そのためコネクタには高い強度品質が必要となり、部品同士の接着、密着性において高い接着強度が求められます。

本記事では上記のような問題を解決するため、コネクタの強度に対する品質向上を目的としたTough Plasmaの適用例についてご紹介します。

1.はじめに

コネクタは抜き差しを繰り返す部品であるため、高い強度が求められます。

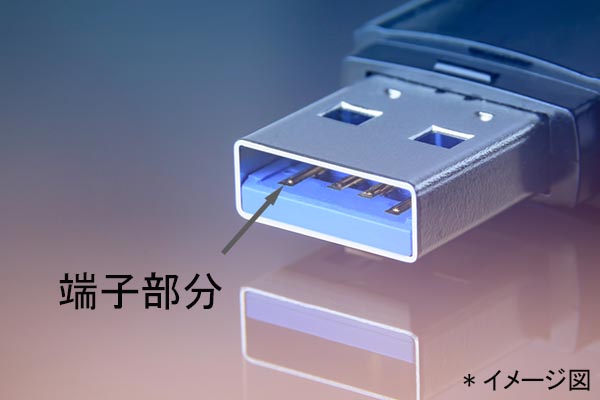

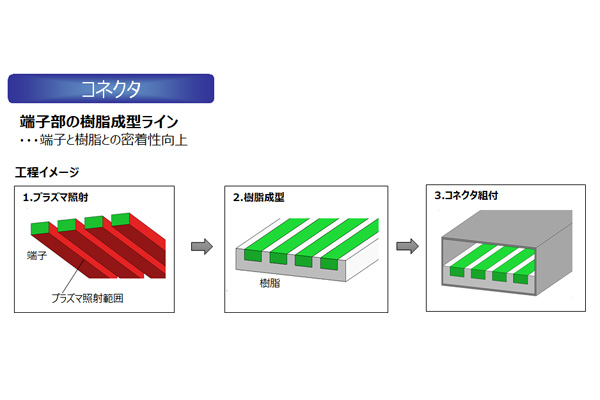

コネクタの中でも小型な製品では、内部の金属端子の周囲に樹脂を流し込み一体成型を行い、製造されるものがあります。

端子部分と樹脂の密着性が悪いと、コネクタの繰り返しの抜き差しによる負荷に耐えきれず、剥離し、コネクタが奥まで入らないなどの故障に繋がります。

2.プラズマ処理の効果

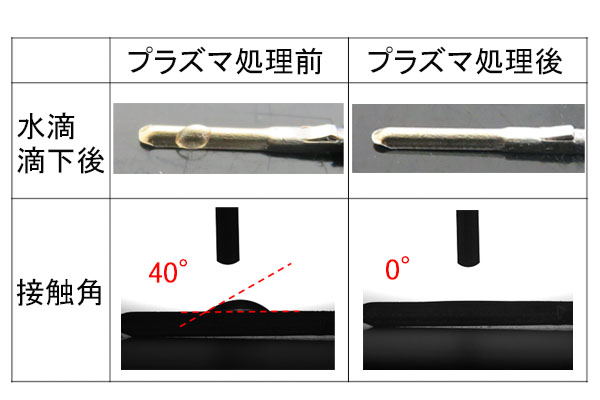

上の写真は端子部分に純水を滴下した際の濡れ性(接触角)を比較した結果です。

プラズマ処理前のサンプルと比較し、プラズマ処理後のサンプルは液滴が見えないほど濡れ広がっており、濡れ性が向上していることが確認できます。

端子部分の濡れ性が向上することで、樹脂との密着性が向上し、コネクタの強度向上に貢献出来ます。

端子部へのプラズマ照射においてFUJIのTough Plasmaは特別な減圧装置は必要とせず、大気圧化で処理が可能になるため、成形前の処理工程の自動化にも貢献できます。

3.まとめ

コネクタにおける樹脂成型前にTough Plasmaで表面処理を行う事で、コネクタ内での密着強度が向上し、品質不良を防止する事ができます。

それだけでなく、密着力の向上によって防水性能を向上させることも期待できます。

また、不良率の低減により、歩留まり率が改善し、製造コストを抑えることも可能です。

株式会社FUJIはお客様のご要望をお聞きし、最適なプラズマ処理条件を提案する評価デモを実施しております。コネクタの密着強度向上、各種部品の接着強度向上でお困りのお客様はお気軽にお問い合わせ下さい。