【プラズマ効果事例】電子基板コーディングへの適用

近年、自動車の電動化や自動運転技術など制御技術の進歩は目覚ましく、車体の随所に制御基板が組み込まれるようになってきております。 それらの制御基板は、過酷な環境での使用が求められ、その中でも防湿・絶縁対策の為に基板表面がコーティングされるケースが増えてきました。

しかし、制御基板に実装された電子部品の材質や形状の違いや汚染物の付着具合によってコーティング品質がばらつくこともあり、歩留まり率の低下や不良品の流出等の課題もあげられています。

本記事では上記のような課題を解決するため、基板コーティングの品質向上を行う手法として大気圧プラズマ装置「Tough Plasma」の適用例についてご紹介します。

1.はじめに

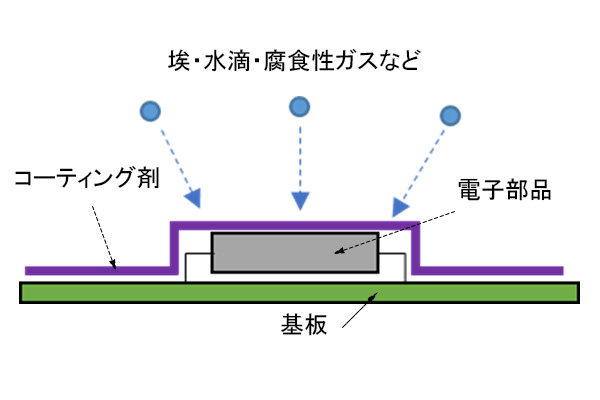

基板コーティングは、電子基板表面にコーティング剤を塗布することで、基板・電子部品を外乱(埃・水滴・腐食性ガスなど)から防ぐ技術です。

車載をはじめとした航空宇宙・産業機器など高い耐環境性能が求められる製品は、品質に対する要求が高まり基板表面へのコーティング処理が施される事例が増えてきました。

2.コーティング処理の問題点

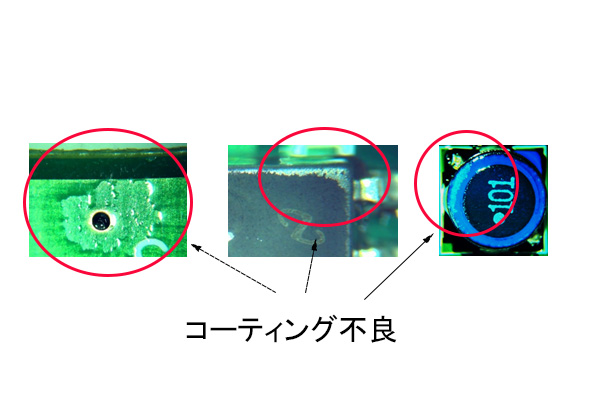

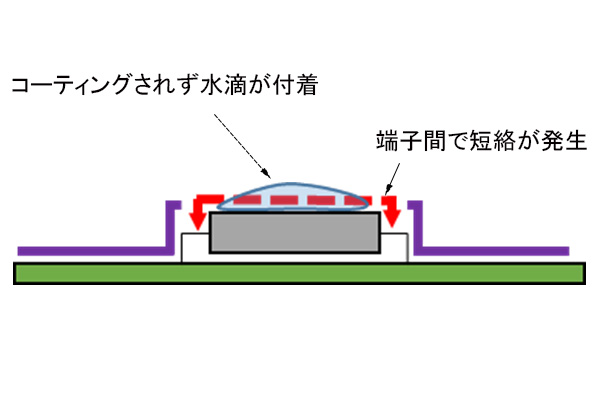

電子基板の製造工程で汚染物が付着した面や凹凸面へコーティング剤を塗布する場合、汚染物の付着箇所や凹凸面、電子部品のエッジ部分でコーティング剤が濡れ広がらずコーティング不良が発生してしまいます。

コーティング不良は周辺環境の急激な変化に伴う基板の結露によって絶縁不良の原因や、イオンマイグレーションの要因となる事もあります。

3.プラズマ処理の効果

コーティング前にTough Plasmaで表面改質を行う事で不良を防ぐことができます。

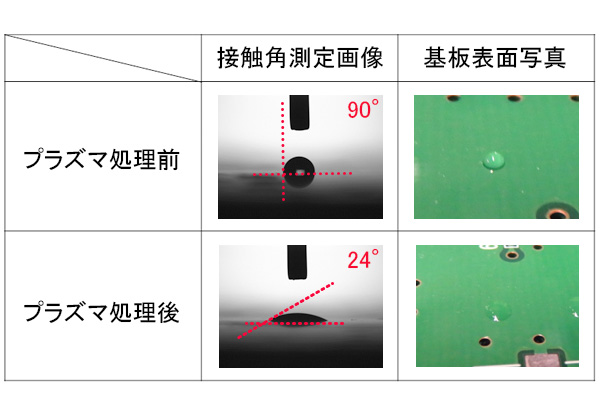

電子基板へのプラズマ処理効果を施し、水接触角を測定した結果を示します。処理前は水接触角90°であるのに対し、処理後は水接触角24°となり、プラズマ処理により劇的に濡れ性が向上したことが分かります。

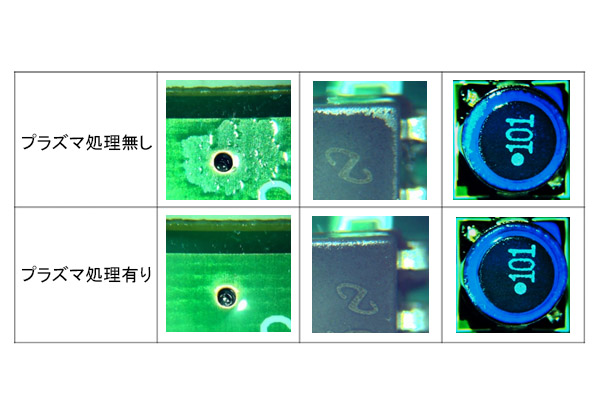

また、コーティング不良が起こりやすい汚染物の付着箇所や電子部品のエッジ部分でもプラズマ処理をすることで濡れ広がりが改善されていることが確認できます。

これはプラズマ処理によって基板の有機物除去と基板表面への親水基付与が行われることでコーティング剤の濡れ性が向上したためと考えられます。

4.まとめ

基板コーティングの前処理としてTough Plasmaを使用することで、コーティング不良をなくし品質を向上させることができます。また、生産品質の信頼性向上により歩留まり率の改善や検査時間や工程の削減等コストダウンにも繋がります。

弊社ではお客様のご要望をお聞きし、最適なプラズマ処理方法をご提案しております。コーティングの品質向上、工程の見直しを検討される場合はぜひお問い合わせ下さい。